Model Öngörülü Kontrol (MPC)

Zor olan çok değişkenli kontrol problemleri için önemli bir teknik olan Model Öngörülü Kontrol (Model Predictive Control) özellikle proses kontrolünde önemli bir yere sahiptir. Bu kontrol tekniğinin tarihçesini, avantajlarını ve uygulama alanlarını sizler için inceledik.

Model Öngörmeli Kontrole Giriş

Giriş ve çıkış değişkenlerinde eşitsizlik kısıtlarını sağlayan çok giriş-çok çıkışlı (Multiple Input-Multiple Output) MIMO bir prosesin kontrol edildiğini varsayalım. Bahsedilen prosesin dinamik modeli mevcut ise çıkışın gelecekteki değerlerini elde etmek için model ve anlık ölçüm değerleri kullanılabilmektedir. Bu durumda, giriş değişkenlerindeki uygun değişimler öngörülere ve ölçümlere dayalı olarak hesaplanabilmektedir. Aslında, ayrı ayrı olarak giriş değişkenlerindeki değişimler proses modeli tarafından temsil edilen giriş-çıkış değişkenlerinin ele alınmasından sonra koordine edilmektedir.

Geleneksel kontrol yaklaşımlarından farklı olarak, sistem çıkışının gelecekteki değerleri tasarımcı tarafından öngörülebilmekte ve öngörü yapan kontrolör başarı ile tasarlanabilmektedir.

MPC uygulamalarında; giriş değişkenleri ayarlanan değişkenler ya da MV şeklinde adlandırılırken, çıkış değişkenleri kontrol edilen değişkenler ya da CV olarak adlandırılmaktadır. Bozucu değişkenleri ise ileri besleme değişkenleri ya da DV olarak tanımlanmaktadır.

Model Öngörülü Kontrolün Avantajları

MPC’nin bazı önemli avantajları aşağıdaki gibi sıralanabilir:

► Proses modeli, girişler, çıkışlar ve bozucular arasındaki dinamik ve statik etkileşimleri yakalamaktadır.

► Girişler ve çıkışlar üzerinde kısıtlar sistematik yolla ele alınmaktadır.

► Kontrol hesaplamaları, optimum set noktalarının hesaplanması ile koordine edilebilmektedir.

► Doğru model öngörmeleri potansiyel problemlerin erken uyarısını sağlamaktadır. MPC’nin başarısının proses modelinin doğruluğuna dayandığı rahatlıkla söylenebilmektedir. Yanlış öngörüler de bu koşul altında durumu daha kötüleştirmektedir.

Model Öngörülü Kontrolün Tarihçesi

İlk jenerasyon MPC sistemleri, iki öncü endüstriyel araştırma grubu tarafından 1970’lerde bağımsız olarak geliştirilmiştir. Shell Oil’ce (Cutler ve Ramaker, 1980) geliştirilen Dinamik Matris Kontrolü (DMC) ve ADERSA’ca (Richalet ve ark., 1978) geliştirilen yaklaşım oldukça benzer yeteneklere sahiptir. Clarke ve arkadaşları (1987) tarafından geliştirilmiş adaptif MPC tekniği, Genelleştirilmiş Öngörmeli Kontrol (GPC) de oldukça ilgi çekmiştir.

Model öngörmeli kontrolün, pratikteki endüstriyel uygulamalara büyük bir etkisi bulunmaktadır. Örneğin Qin ve Badgwell (2003) tarafından yapılan MPC anketi, başta petrol rafineleri ve petrokimya tesisleri olmak üzerine 1999 yılı sonunda dünya çapında 4500’ün üzerinde uygulama olduğunu rapor etmiştir. Belirtilen endüstrilerde MPC, eşitsizlik kısıtları içeren zor ve çok değişkenli kontrol problemleri için seçim metodu haline gelmiştir.

Kaydedilir başarısına bakıldığında, MPC akademik ve endüstriyel araştırmalar için popüler bir konu haline gelmiştir. Eski MPC metodolojisinin temel açılımları geliştirilmiştir ve teorik analizlerle MPC’nin zayıf ve kuvvetli yönleri bir bakış getirilmiştir.

Model Öngörülü Kontrole Genel Bir Bakış

MPC kontrolörlerin genel amaçları Qin ve Badgwell tarafından aşağıdaki gibi sıralanmıştır:

► Giriş ve çıkış kısıtlarının ihlalini önlemek

► Diğer çıkışları belirli aralıklar içinde tutarken, bazı çıkış değerlerini optimum set noktalarına getirmek

► Giriş değerlerinin fazladan hareketlenmesini engellemek

► Algılayıcı ya da çalıştırıcı mevcut olmadığında, mümkün olduğu kadar çok proses değişkenini kontrol etmek

2.jpg)

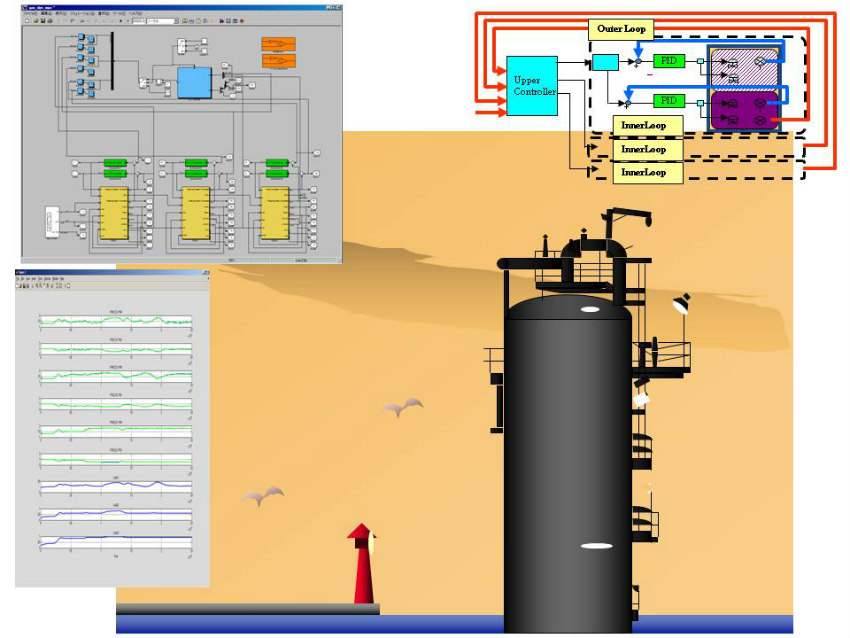

HVAC Sisteminin Model Öngörülü Kontrol (MPC) Yapısı

Artık değerler (Residuals) ile gerçek (process outputs) ve öngörülen çıkışlar (predicted outputs) arasındaki farklar öngörü bloğuna (prediction) giden geri besleme sinyali olarak işlev görmektedir. Öngörüler, her örnekleme zamanında yapılan iki tip MPC hesaplamasında kullanılmaktadır: set noktası hesaplamaları ve kontrol hesaplamaları. Üst ve alt limitler gibi giriş ve çıkış değişkenleri üzerindeki eşitsizlik kısıtlamaları herhangi tip hesaplamada kullanılabilmektedir.

Bunun yanı sıra MPC konfigürasyonu ile ilgili önemli bir konu da hem iç model kontrolör konfigürasyonuna hem de Smith öngörücüsü konfigürasyonuna benzemesidir. Fakat bu yapılardan farklı olarak kontrol ve set noktalarının hesaplanmalarının koordinasyonu MPC’ye has bir özelliktir. Ayrıca MPC kısıtlı MIMO kontrol problemleri için uygun olması ile pratik endüstri uygulamalarında daha önemli bir konuma sahiptir.

Aynı zamanda hedefler (targets) olarak adlandırılan kontrol hesaplamalarındaki set noktaları (set points) prosesin yatışkın durum modeline geleneksel olarak doğrusal modele dayalı olan ekonomik optimizasyondan hesaplanmaktadır.

Endüstride Model Öngörülü Kontrol Uygulamaları

Endüstrideki temel problemleri ele almadan başlangıç noktası olarak basit bir MPC problemini inceleyelim. Bu problemde hedefler nesnenin tamamen sulanması ve sıcaklığın istenilen seviyede olmasıdır. Bu problemdeki MV’ler sıcak ve soğuk su valfları iken, kısıtlamalar sulama işleminin süreli olması ve sıcaklığın belli değerler arasında olmasının istenmesidir. Son olarak CV’ler ise su debisi ve sıcaklığıdır.

Bu problemde sıcak ve soğuk suya ait sıcaklık ve debi değerleri çıkışlar valfler ve basınç değerleri ise girişlerdir. Dinamik model kullanılarak bu prosese ait sistem cevabı öğrenilip, proses etkileşimleri cevap ile kombin edildikten sonra en iyi sistem yanıtı için bu kombinasyon girişlere iletilmektedir.

Daha büyük endüstri uygulamalarına geçildiğinde ise bu işlemlerin çeşitli arayüzlerce gerçekleştirildiği rahatlıkla görülebilmektedir. Aşağıdaki görselde Rockwell Automation firmasına ait bir arayüzün bileşenleri incelenebilmektedir.

Bunun yanı sıra Siemens tarafından geliştirlen Simatic PCS 7 de MPC ile kontrolör tasarımını mümkün kılmaktadır.

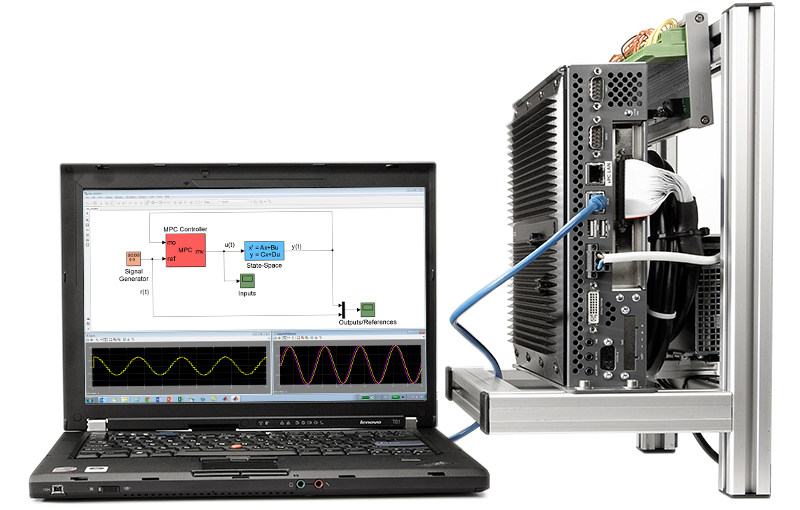

3.jpg)

MPC’nin Pratik Anlamda Uygulanması

MPC uygulamasında yer alan basamaklar şu şekilde özetlenebilmektedir:

► Basamak 1 – İlk Kontrol Edici Tasarımı: MPC tasarımında ilk basamak kontrol edilen, ayarlanan ve ölçülen bozan etken değişkenlerini seçmektir. Bu seçimler proses bilgisine ve kontrol amaçlarına uygun olmalıdır.

► Basamak 2 – Öntest Aktivitesi: Öntest akvitesi boyunca tesis enstrümantasyonu düzgün bir çalışma koşulu elde etmek için kontrol edilmektedir. Bu esnada, varsa hatalı algılayıcılar ve takılı kalmış kontrol vanaları düzeltilmektedir. Aynı zamanda gerekli durumlarda sisteme yeni algılayıcılar da eklenebilmektedir.

► Basamak 3 – Tesis Testleri: MPC hesaplamaları için dinamik model özel tesis testleri sırasında toplanan veriler ile geliştirilmektedir.

► Basamak 4 – Model Geliştirme: Dinamik model, model formunun seçilmesiyle ve ardından parametrelerin tespit edilmesi ile tesis test verisinden geliştirilmektedir.

► Basamak 5 – Kontrol Sistem Tasarımı ve Simülasyon: MPC tasarımı; kontrol ve optimizasyon amaçlarına, proses kısıtlarına ve prosesin dinamik modeline dayalıdır.

► Basamak 6 – Operatör Arayüz Tasarımı ve Operatör Eğitimi: Operatör arayüzünün gerekli ihtiyaçları karşılaması ve bu arayüzün kullanımının operatörlere anlatılması gerekmektedir.

► Basamak 7 – Kurulum ve Görevlendirme: Tasarlanan sistemin kurulumu gerçekleştirilip gerekli personel görevlendirilmelidir.

► Basamak 8 – Sonuç Ölçümü ve Performans İzleme: Sistem kurulumunun ardından, sistem çıktıları istatistiksel olarak incelenip performans ölçümü yapılmaktadır.

Yazar:Sena Koçak

Kaynak:

►Process Dynamics and Control (2012). Seborg, Edgar, Mellichamp, Doyle.

► rockwellautomation.com

► siemens.com

► sme.org